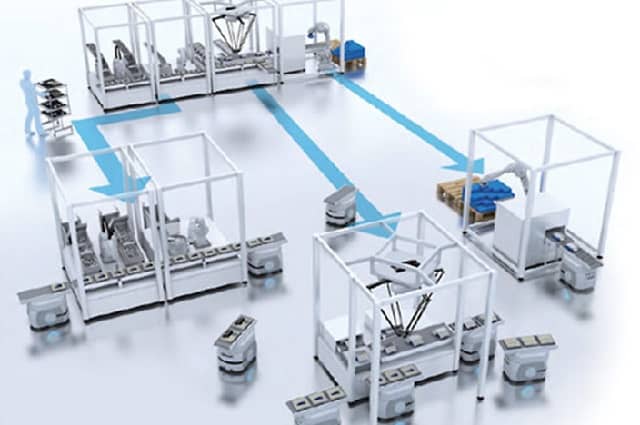

搬送ロボットLD

多品種少量生産の現場での搬送の自動化

| 導入の背景 |

人手不足 |

|---|---|

| 導入の決め手 |

ティーチングを行うことで、大きなレイアウト変更が不要な点 人や障害物とぶつからないルートを考え移動できる点 |

| 導入後の効果 |

75%の搬送を自動化 リードタイムを平均で80%短縮 |

| 01 |

導入の背景

人材確保が課題となっており、自動化の加速が必要であった

人材不足が課題の中、多品種少量生産の現場で毎日300回程度のオーダーの搬送を行っている

その中には、1箱の中に製品が1個しか入っていない効率の悪い箱も人が運ばないといけなかった。その為自動化の手段としてLDを導入した。

| 02 |

♦導入の決め手

大きなレイアウト変更不要で、人や障害物を自動で回避できる点

直接ここに来なさいというティーチングをすることができるので大きなレイアウト変更をすることなく今の生産現場を使えること。

人が来たことを感知して最適な、ぶつからないルートを自分で考えて移動することができるので簡単に導入することがでること。

| 03 |

導入後の効果

75%の搬送を自動化

リードタイムが平均で80%短縮

担当商品がおよそ4700品目あり、月産20台以下の品目が80%以上しめている多品種少量生産の現場で、これまで人が運んでいたものの75%をロボットが自動で運ぶことができるようになった。

また、従来バッチ作業で人が運んでいたものをロボットが細かく運べるようになった為、従来より搬送のリードタイムが平均で80%短縮できるようになった。

| 04 |

今後の取り組み

追加で導入をおこないさらなる自動化を進める

現在5台を完成品の搬送に活用しているが、さらに5台追加し部品の搬送をおこなっていきたい。

また、人の精神的な負担、肉体的な負担を低減し、人はより創造てきなところでの仕事、新しい仕事にチャレンジしていく。

そういった関係をつくる。

CASE

導入事例

関連情報

製造ラインの人手不足でお悩みの方は

お気軽にご相談ください

お電話でのお問い合わせはこちら

ご不明な点はお気軽に

お問い合わせください

お問い合わせください

モノづくりに革命をもたらす

お役立ち資料はこちら

お役立ち資料はこちら

ロボットを実際に

見て触ってみたい方はこちら

見て触ってみたい方はこちら